GE Druck (una división de GE Sensing) está utilizando la gama de sistemas de medición y inspección óptica de Vision Engineering para maximizar los estándares de calidad en su equipo sensor.

GE Druck, localizada en Leicestershire, es una división en el Reino Unido de GE Infrastructure Sensing. Una de las principales áreas de producto en esta instalación es la producción de varios sensores que son usados en un amplio conjunto de industrias, incluyendo cuidados de salud, petróleo y gas, telecomunicaciones y transporte.

Sensores de presión de precisión

El nombre de los productos de Druck es desde hace mucho asociado a sensores de presión de precisión y relacionado con instrumentos de calibración / prueba.

Su gama de productos incluye dispositivos OEM con un coste relativamente bajo hasta sensores barométricos de silicona resonantes de alta precisión, que miden presiones entre 0,015 psi y 15.000 psi. Además, el conjunto de productos de Druck incluye conjuntos de Prueba de Datos de Aire utilizados para calibrar instrumentos estáticos de pilotos de aeronaves para todos los tipos de aeronaves, desde helicópteros hasta aviones de combate supersónicos.

Desde datos de aire hasta sistemas de combustible de aeronaves y control de vuelo para monitorización de motores, GE Imfraestructure Sensing desempeña un papel vital en una multitud de exigentes pruebas en el suelo / vuelo y aplicaciones de medición de presión durante el vuelo para la industria aeroespacial global.

Los productos incluyen sensores de presión y equipos de prueba extensivamente usados por fabricantes y empresas aéreas para obtener alas giratorias y fijas de aviones en los sectores militar y civil. Las aprobaciones de la industria incluyen CAA/FAA y conformidad con las más recientes normas de RVSM.

Los instrumentos, así como el conjunto de sensores, son fabricados por GE Druck en Leicestershire y son producidos de acuerdo con varios sistemas de gestión, ofreciendo a cada etapa de producción un nivel de referencia de excelencia. Parte de los procedimientos de calidad exigen que GE Druck esté en conformidad con las normas extremamente exigentes de todos los aspectos de su producción.

Soldadura por haces de electrones para una precisión al micrón

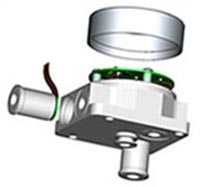

GE Druck utiliza los sistemas de Vision Engineering en varias áreas en las cuales los instrumentos son montados, lo que incluye el montaje de la parte externa de los cuerpos de sensores de presión usados en el sector aeroespacial.

Los sensores usados en el sector aeroespacial son muy sensibles y deben ser precisos al micrón, por lo que un proceso de soldadura por haces de electrones es usado para revestir la parte externa, pues minimiza la distorsión y el encogimiento.

La soldadura por haces de electrones es un proceso que une dos componentes al fundirlos con una corriente de electrones a alta velocidad, con una aceleración superior a 100.000 millas por segundo. Este método de soldadura produce intensidades de potencia 5.000 veces superiores a la de la soldadura convencional, ya que el haz es concentrado en una área precisa de 0,2 mm en el diámetro.

La repetitividad es alta con esta técnica de soldadura con un control máximo regido por una corriente de filamentos que controla la proporción de emisiones de electrones, acelerando la tensión que regula la energía cinética de los electrones. El compuesto usado para soldar los dos componentes es normalmente un nuevo derretimiento del material del componente.

Esta técnica de soldadura ofrece al técnico capacidades de soldadura que no serían posibles en algunos locales, aunque locales más fáciles minimizan el tiempo de proceso y aumentan la productividad.

Las ventajas del proceso de soldadura por haces de electrones incluyen: control preciso en relación a la penetración y a las dimensiones; alto nivel de repetitividad; ninguna impureza; encogimiento y distorsión insignificantes.

Aunque este proceso de soldadura puede inicialmente parecer una alternativa costosa, innecesaria y avanzada para la soldadura convencional, los varios beneficios y la economía en operaciones adicionales, por ejemplo, alivio de la tensión, reducen el costo general de la fabricación del producto.

Inspección de soldaduras usando un microscopio de zoom estéreo Lynx

El proceso de soldadura es usado para soldar la placa de detección y, en esta etapa, es fundamental que la soldadura esté en conformidad con las especificaciones, caso contrario cualesquiera discrepancias podrán ser costosas.

Después de que la placa de detección haya sido soldada, pero antes de que el sensor esté en su total capacidad de funcionamiento, las soldaduras en la placa del sensor son inspeccionadas usando un microscopio de zoom estéreo Lynx de Vision Engineering.

La penetración de la soldadura puede ser tan superficial cuanto 5 µm, y es por esto que una visualización de alto aumento es importante. Las soldaduras de la placa del sensor son inspeccionadas en relación a grietas, traspases, desaliños y hendiduras.

Es importante para GE Druck obtener orientación en relación a imperfecciones, por ejemplo, cuales son las soldaduras que no son usuales y cuales pueden ser regeneradas.

Esto fue obtenido con suceso al implementar una orientación de la Norma Británica BS EN 13919-1 sobre los niveles de cualificación de imperfecciones en las juntas de soldadura de haces de electrones en acero inoxidable.

En el caso de que existan imperfecciones durante el proceso de inspección, las soldaduras en el cuerpo del sensor son medidas por categoría de acuerdo con la norma utilizada.

La norma BS EN 13919-1 ofrece orientaciones a GE Druck, posibilitando la toma de decisiones objetivas en relación a pequeñas diferencias que pueden ocurrir durante el proceso de soldadura por haces de electrones. Por ejemplo, la empresa podría descubrir que la penetración de una soldadura aumentó en 5 µm y por lo tanto tendría que verificar si ello podría conllevar a repercusiones.

Esto es especialmente importante para componentes que podrían inevitablemente hacer parte de los instrumentos (como sensores) para la industria aeroespacial. No existe margen para errores periféricos en estos sensores inteligentes y altamente precisos.

Dimensiones de las soldaduras medidas de acuerdo con tolerancias rígidas usando el sistema de medición óptica Hawk

Como la penetración y las dimensiones de las soldaduras puede variar (dependiendo del tipo de sensor), GE Druck consideró varias opciones de medición que podrían cumplir sus requisitos, incluyendo la medición con una tolerancia rígida en X, Y, Z.

Debido a la sensibilidad y a las tolerancias rígidas de los sensores que son fabricados, una solución de medición sin contacto fue adoptada en la forma de un sistema sin contacto Hawk de Vision Engineering.

Optimax Imaging and Measurement Limited es especialista en medición y ofreció a GE Druck la solución de medición de Vision Engineering de que necesitaba.

Peter Clements, director de administración de Optimax, sugirió que el sistema Hawk sería la solución más adecuada para atender las necesidades de Stephen Broadbridge, gerente departamental en GE Druck. Stephen Broadbridge buscó varios métodos para medir con precisión las dimensiones de la soldadura antes de decidir investir en el método de medición óptica sin contacto.

El sistema Hawk ofrece una medición precisa, repetitividad y reproducción en tres dimensiones. Si las soldaduras requieren medición por categoría, el cuerpo sensor es simplemente colocado en la platina de medición de 150 mm x 150 mm de alta precisión y después, utilizando las opciones de aumento, las soldaduras son medidas en X, Y Z.

Después de que el microprocesador registra las mediciones, estas son colocadas en una tabla de análisis que ofrece un nivel de aceptación y consecuencia de las dimensiones de acuerdo con la norma BS EN 13919-1.

El microscopio de medición Hawk permite que los técnicos sean precisos en la medición de todos los ejes

Steve Broadbridge, gerente departamental, explica la importancia de la implementación de un estándar y de un proceso para soldaduras por haces de electrones.

“Un cuerpo sensor común fabricado por nuestro departamento es utilizado en una aplicación aeroespacial y las consecuencias de un sensor que no cumple las estrictas tolerancias exigidas por nosotros y por nuestros clientes podrían resultar en un desperdicio de material y del tiempo de nuestros técnicos.

“Para aumentar la calidad y la precisión de nuestras soldaduras, primero inspeccionamos la placa do sensor para garantizar que no existen discrepancias en el acabado y en la dimensión y si después entendemos que algún aspecto de la soldadura es cuestionable, medimos la soldadura en X, Y, Z.”

Steve prosigue con la explicación de la importancia de la utilización de un sistema sin contacto: “Una prioridad para nosotros cuando buscamos soluciones es escoger un sistema de medición sin contacto debido a la sensibilidad y a las tolerancias rígidas de los cuerpos de nuestros sensores.”

“Descubrimos que el uso de Hawk nos ofrece una imagen óptica que permite encontrar fácilmente las bordas de las soldaduras, permitiendo que nuestros técnicos sean precisos en las mediciones en todos los ejes.”

GE Druck ofrece un conjunto cada vez más diverso de soluciones para instrumentación para todas las industrias. Con la nueva tecnología tratando de dar respuesta a las exigencias de una instrumentación más rápida, más pequeña y más precisa, GE Druck está en una fase de expansión y diversificación para dar rápidamente respuesta a estas exigencias.

Al hacerlo, están invistiendo en equipos que garantizan los más altos niveles de precisión y calidad de los componentes que constituyen su amplia gama de instrumentación.