Inspección visual de componentes

En la actualidad, con los componentes tan escasos, la inspección visual de la calidad de los productos durante la fabricación y durante las etapas de prueba nunca ha sido más vital.

Las placas de circuito impreso (PCB) confiables y de alta calidad controlan tantos productos en la sociedad actual. Sectores como la tecnología aeroespacial, automotriz y médica requieren PCB especializados y de rendimiento crítico, producidos en lotes concentrados y, obviamente, los fabricantes de equipos de telecomunicaciones y bienes de consumo electrónicos requieren un suministro continuo de PCB estándar en grandes volúmenes.

Con el objetivo de ofrecer un rendimiento fiable y alcanzar los objetivos de calidad, los fabricantes y sus proveedores de PCB cuentan con rigurosos procedimientos de control de calidad. Los sistemas de gestión de calidad (QMS) incluyen pautas detalladas de inspección de PCB para garantizar la entrega constante de productos de alta calidad.

Un QMS también incluirá requisitos de informes sólidos, lo que demuestra un compromiso con la calidad y proporciona total transparencia y trazabilidad en cualquier caso de falla del producto.

Esta nota de aplicación analiza el papel que desempeña la inspección visual manual (MVI) en el proceso de gestión de calidad de la fabricación de PCB.

¿Qué es la Inspección Visual Manual?

La inspección visual manual (MVI) en la fabricación de PCB es donde una persona examina una PCB y la compara con una “placa dorada” o con los criterios detallados de control de calidad contenidos en la lista de verificación de inspección de control de calidad. El objetivo de la inspección visual es identificar cualquier defecto antes de que la PCB se integre en el producto final.

La forma más simple de MVI es a simple vista. Sin embargo, es poco probable que esto identifique los defectos más obvios, especialmente cuando se inspeccionan PCB más pequeños y más densamente empaquetados. Por lo tanto, la mayoría de las veces, la placa se inspecciona bajo un microscopio, lo que garantiza una vista más precisa y detallada de cada elemento que compone una PCB en funcionamiento.

Inspección durante el proceso de diseño para fabricación (DFM)

Como parte de la etapa de desarrollo de la introducción de nuevos productos (NPI), muchos fabricantes subcontratan la construcción de sus diseños de PCB a una empresa de fabricación de PCB. En la etapa inicial del prototipo, los fabricantes crean una réplica exacta de los dibujos de diseño, que se ajustan perfectamente a cada detalle de las especificaciones del cliente. En esta etapa se produce una pequeña prueba de funcionamiento del primer tablero. Esta es la fase en la que los controles deciden si el diseño es adecuado para el propósito. Los prototipos se inspeccionan bajo un microscopio para detectar cualquier defecto de construcción. El PCB también se evalúa para posibles adaptaciones que mejorarían el rendimiento o el cumplimiento de IPC y aumentarían la facilidad y velocidad de la fabricación final.

Una vez que se aprueba la versión final del prototipo, se produce una serie más grande de PCB. Se realizan pruebas de validación de ingeniería (EVT) y pruebas de validación de diseño (DVT). Se lleva a cabo un análisis de fallas en las PCB que fallan en las pruebas y también se realizan controles estéticos para garantizar que las placas cumplan con las especificaciones actualizadas del cliente. A continuación, se realizan las modificaciones de diseño necesarias o las modificaciones del proceso de producción.

Finalmente, se ejecutan las Pruebas de Validación de Producción (PVT). Esta es la etapa de “última construcción” del proceso antes de que las PCB de muestra se consideren aceptables para la producción en masa.

A lo largo del proceso DFM, se utiliza un microscopio para la inspección visual y se capturan imágenes para incluirlas en la documentación NPI. La inspección continua es una parte importante del proceso de DFM de PCB, ya que evita muchas posibles fallas de diseño y contribuye a un proceso de fabricación eficiente y rentable. Por lo tanto, es importante que se utilice un sistema de inspección de alta calidad, que ofrezca una calidad de imagen excepcional y un rango de aumento que sea adecuado para el tamaño y la complejidad de la PCB que se está probando.

La generación de informes a lo largo del desarrollo del prototipo también es importante para realizar un seguimiento de los cambios de diseño y documentar los problemas encontrados y sus soluciones. La captura de archivos de imagen y video es parte de este proceso de informes.

Inspección visual antes del ensamblaje del producto

Al finalizar el proceso de desarrollo, el PCB aprobado pasará a la fabricación en masa. Antes de esto, los componentes necesarios deben obtenerse y comprarse en las cantidades correctas.

A menudo, un fabricante de PCB compra piezas de proveedores externos, incluidos subconjuntos electrónicos, unidades de montaje y componentes individuales. Estos artículos se someten a inspección en el área Entrada de mercancías. Los procedimientos de control de calidad incluyen una lista detallada de los controles de calidad que se realizarán y todos los resultados registrados junto con las imágenes capturadas de las piezas, para garantizar una trazabilidad completa.

Inspección durante la fabricación en masa de PCB

El propósito de la inspección es encontrar y corregir fallas lo más rápido posible. Para garantizar que esto suceda, es crucial crear un plan de inspección completo y bien pensado. Los PCB son cada vez más pequeños y complejos a medida que los diseños de productos se vuelven cada vez más sofisticados. Esto significa que los procesos de inspección se han vuelto más detallados y complejos y deben realizarse en numerosas etapas a lo largo de la producción. La inspección visual es una herramienta importante en la caja de herramientas del inspector, siendo extremadamente útiles las comparaciones visuales con una “Pizarra Dorada”.

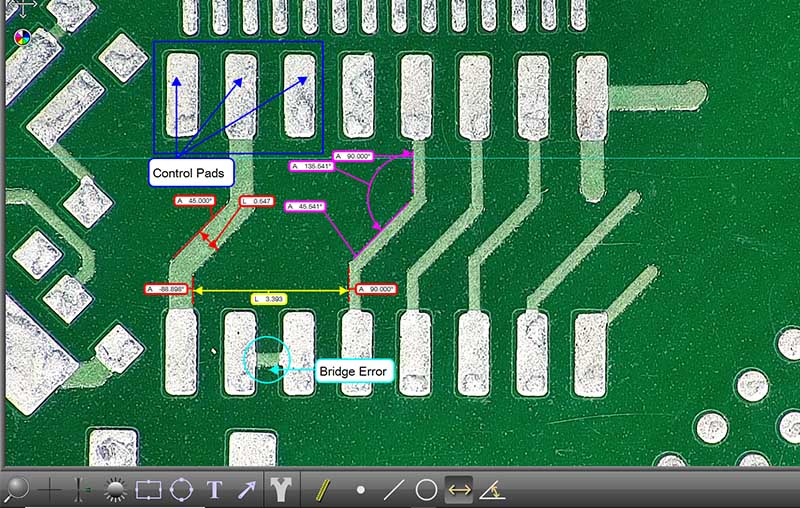

Sin embargo, vale la pena señalar que los procesos de control de calidad incluyen una variedad de metodologías, lo que significa que la inspección visual a menudo se complementa con otras técnicas. El más simple de ellos es el uso de superposiciones, mientras que las comprobaciones más exhaustivas pueden requerir mediciones precisas y detalladas.

La clave para gestionar la inspección detallada

Los requisitos de inspección detallados pueden aumentar los tiempos de producción y, por lo tanto, los costos. Esta es la razón por la cual un QMS efectivo permite la inspección por lotes de componentes regulares y de bajo costo, reservando el 100% de la inspección para componentes críticos para el rendimiento, donde la seguridad es primordial.

Otro criterio fundamental para optimizar y reducir el coste de la inspección es seleccionar un sistema de inspección que sea fácil de usar. Un sistema intuitivo que requiere una formación mínima, especialmente cuando participan varios operadores, garantiza que la inspección visual sea rápida, precisa y uniforme.

Como se mencionó anteriormente, la calidad de imagen excepcional y el rango de ampliación correcto son clave para proporcionar controles rápidos y precisos.

Finalmente, un sistema que permita a los supervisores de inspección crear un flujo de trabajo eficiente mediante el uso de programas preestablecidos mantendrá la precisión mientras mejora el rendimiento.

Defectos comunes de PCB buscandos durante la inspección

Comprobación de componentes:

Los defectos de los componentes contribuyen en gran medida a las PCB defectuosas, por lo que las PCB debed revisarse en busca de lo siguiente:

- Componentes faltantes

- Componentes mal colocados o desalineados

- Valor de componente incorrecto

- Componentes dañados

El uso de métodos adicionales para complementar la inspección visual, como superposiciones y software de medición básico, es extremadamente útil para identificar componentes desalineados de forma rápida y sencilla.

En algunos casos, la capacidad de obtener una vista oblicua para ver en detalle una interfaz o un punto de intersección en un componente puede ser útil. Girar la vista oblicua alrededor del sujeto agrega más claridad al punto de interfaz.

Un ejemplo de ello es cuando se verifica la calidad del revestimiento en los orificios pasantes o se verifica si hay plomo levantado.

Controles de revestimiento:

La integridad del recubrimiento de una PCB es crucial para el funcionamiento adecuado a largo plazo y, por lo tanto, inspeccionar los recubrimientos es una parte importante del proceso.

Los revestimientos se comprueban para:

- Pinchazos

- Rupturas

- Dispersión desigual

- Espesor

- Enmascaramiento correcto, asegurando que el recubrimiento solo se aplique a las áreas relevantes de la placa de circuito impreso.

El uso de la iluminación cuando se revisan los recubrimientos es extremadamente útil para detectar rápidamente cualquier problema potencial. Por ejemplo, la iluminación ultravioleta es ideal para evaluar la integridad de los recubrimientos de conformación.

Comprobaciones de soldadura:

Una de las áreas clave a tener en cuenta durante el proceso de control de calidad en las PCB. Las placas complejas de hoy en día tienen miles de uniones de soldadura, las cuales son fundamentales para el funcionamiento de la PCB.

Los inspectores verificarán:

- Puentes de soldadura o cortocircuitos

- Cualquier circuito abierto

- Cualquier vacío o protuberancia

- Cobre residual

- Soldadura insuficiente

- Exceso de soldadura

- Calidad general de la soldadura

Cuando se trata de acelerar las comprobaciones de soldadura, se puede utilizar iluminación infrarroja para reducir el deslumbramiento, mientras que los iluminadores episcópicos ayudan a los operadores a inspeccionar el revestimiento en los orificios pasantes.

A lo largo de todos los controles de calidad mencionados, los inspectores también observarán la calidad general de la PCB, incluida la búsqueda de suciedad, rayones, abolladuras o deformaciones.

Si se informa una falla recurrente, los procesos de fabricación se pueden modificar para resolver esto, creando así una mejora continua en el proceso de fabricación y brindando garantía de calidad a los clientes.

Nuestros clientes de electrónica utilizan los siguientes productos:

Para inspección

- Microscopio estereoscópico sin ocular Mantis

- Microscopio estereoscópico sin oculares Lynx EVO

- Microscopio digital EVO Cam II

Medición

- Sistema de medición óptica y de video Swift PRO Duo

- Sistemas de medición de 3 ejes LVC Series