El control de calidad es un elemento importante de cualquier proceso de fabricación, pero cuando los productos en cuestión son componentes para su uso en dispositivos médicos de Clase III, esto es más que importante, es fundamental.

Muchos componentes de dispositivos médicos se fabrican con plásticos de grado médico, ya que el material tiene una biocompatibilidad excelente y es liviano y duradero. Además, los métodos de producción son eficientes en términos de tiempo y costos.

Al crear un protocolo de gestión de calidad para este tipo de componentes, hay cuestiones particulares que deben tenerse en cuenta, no solo en torno a las características nativas de los materiales, sino también porque estas piezas pueden ser complejas y, a menudo, muy pequeñas. La documentación del control de calidad también es una parte importante del proceso para proporcionar pruebas de cumplimiento.

El proceso de gestión de calidad está ahí para garantizar que sus productos cumplan con las especificaciones de su cliente, así como con los estándares de la industria, como ISO13485, las regulaciones de la FDA y sus propios puntos de referencia de calidad.

PUNTOS A CONSIDERAR

Volumen:

El volumen de piezas que necesitan ser inspeccionadas es el primer paso a mirar; esto variará según si las inspecciones por lotes son suficientes o si es necesario comprobar cada componente individual. Los componentes utilizados en los componentes de clase III críticos para la seguridad generalmente requerirán rutinas de inspección al 100%.

En los casos en que un dispositivo tiene muchos componentes, cada uno de ellos puede necesitar inspección o medición, lo que aumenta la carga de trabajo del equipo de inspección. En tales casos, el equipo utilizado influirá en la velocidad del proceso de control de calidad y, por lo tanto, esto debe tenerse en cuenta al planificar los protocolos de inspección.

Características del componente:

Al diseñar un proceso de inspección para plásticos, el protocolo deberá incluir la evaluación del componente para detectar los efectos de la tensión residual, la deformación, las marcas de hundimiento o los disparos cortos, así como garantizar que no queden fragmentos residuales del proceso de moldeo. A menudo, también existe la necesidad de garantizar que las piezas cumplan con las especificaciones de color y acabado superficial.

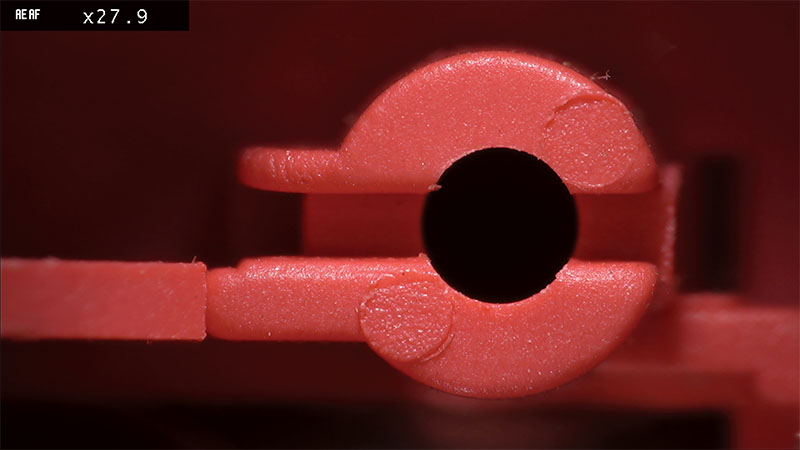

El tamaño en miniatura de los componentes utilizados en los dispositivos médicos, junto con las estrictas especificaciones de calidad, harán que la inspección microscópica sea una parte esencial del régimen de control de calidad. El diseño de los componentes que se están inspeccionando dictará el tipo de microscopio requerido.

Requisitos de inspección visual:

Los componentes deberán inspeccionarse a niveles discretos de aumento acordados para garantizar que los controles de calidad sean verificables y repetibles. Por ejemplo, las comprobaciones iniciales podrían realizarse con un aumento de 8x. Sin embargo, en los casos en que existan dudas y la pieza necesite una revisión más detallada, se podría especificar un aumento de 15x para evaluar cualquier falla. Esto evita que los operadores inspeccionen a niveles de aumento ligeramente diferentes, como 6x o 20x, lo que posiblemente afecte el cumplimiento.

Esto significa que un protocolo de control de calidad incluirá microscopios que ofrezcan un rango de aumento variable. El rango de magnificación detallado en el documento del procedimiento de inspección afectará la elección del equipo. Por ejemplo, si los niveles de aumento determinados fueran 8x y 15x, Mantis con su rango de 2x -20x sería una opción ideal, mientras que el requisito de niveles de aumento mayores se acomodaría con Lynx EVO, que ofrece un aumento de 2,7x – 240x según en el objetivo que se ajuste.

Además, la capacidad de controlar la profundidad de campo y el contraste facilitará mucho el proceso de inspección, especialmente cuando el color o la transparencia de una pieza dificulten que los operadores obtengan una visión clara de los bordes. Esto significa que cualquier microscopio debe proporcionar control de iris dentro de la unidad de zoom. El uso de un sistema óptico también facilita la inspección de piezas con bordes o características difíciles de ver.

Un microscopio de inspección digital con una función de apilamiento de enfoque superpondrá varias imágenes, cada una enfocada en una posición ligeramente diferente, proporcionando una imagen con una excelente profundidad de enfoque, asegurando que los detalles intrincados se vean fácilmente. La EVO Cam II ofrece la opción de apilamiento de enfoque de un sistema digital; juntos obtendrán todos los beneficios de la visualización óptica de alta calidad.

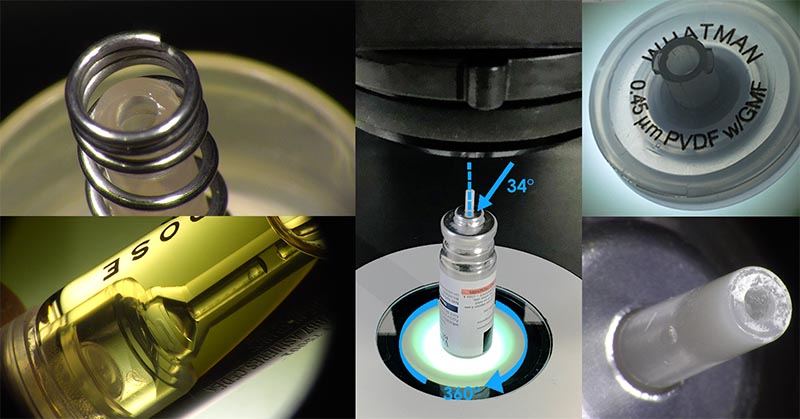

Es posible que su protocolo de inspección visual también deba incluir procesos para evaluaciones de calidad de formas cilíndricas o multifacéticas. En tales casos, especificar el uso de un microscopio, que ofrece una vista 3D del componente, junto con una opción de visor giratorio de 360°, permitiría evaluar una pieza con precisión desde todos los ángulos. El visor de 360° es excelente para mirar alrededor de una característica elevada o el borde interior de una característica hundida. Esto es especialmente útil ya que se ve el punto de conexión entre las superficies para que se puedan ver ambos lados de la superficie. En las vistas directas hacia abajo, no se puede ver una superficie vertical, por lo que la vista de la intersección no es tan clara. Lynx EVO y EVO Cam II cuentan con un visor de 360°.

Si no está seguro de qué microscopio especificar para sus procedimientos de control de calidad, solicite una demostración para que pueda usar algunos de sus propios componentes de muestra para poner a prueba sus opciones preferidas.

Requisitos de metrología:

Aparte de la inspección visual, hay muchos casos en los que será necesario medir los componentes de los dispositivos médicos para cumplir con las estrictas especificaciones del producto. El proceso de gestión del control de calidad deberá enumerar las rutinas de medición adecuadas, junto con el grado de precisión especificado por el equipo de diseño o el cliente.

El grado de precisión de la medición requerido puede variar desde una comparación básica con una retícula hasta tolerancias extremadamente estrictas, y el cumplimiento se mide en micras.

La eficiencia y la precisión son consideraciones importantes en cualquier proceso de control de calidad y lograr el equilibrio adecuado entre los dos puede ser un desafío. En el caso de los dispositivos médicos, es fundamental que se mantenga la precisión.

La medición de video es rápida y precisa, lo que garantiza un proceso eficiente donde los bordes son obvios. Sin embargo, en el caso de los plásticos, los bordes o los detalles intrincados pueden ser difíciles de detectar, cuando esto se presenta como un problema, el uso de un sistema de medición óptica proporcionará una mayor precisión.

Al medir una variedad de componentes, la elección obvia es utilizar un sistema que combine la opción de medición tanto óptica como digital. Swift PRO Duo ofrece la capacidad de cambiar sin esfuerzo entre vistas, lo que permite a los operadores lograr tanto precisión como eficiencia. Al crear cualquier protocolo de control de calidad con especificaciones de medición, los gerentes de calidad también considerarán el rango de medición para evaluar si un sistema de medición de 2 o 3 ejes es la opción adecuada.

En los casos en que solo sea necesario medir los ejes x y y de un componente, se especificará un sistema de medición 2D como parte de las pautas de control de calidad. En tales casos, un sistema de medición rápido como el TVM es una buena opción, ya que permite colocar varias piezas dentro del campo de visión donde se pueden medir con precisión en segundos.

Cuando sea necesario medir grandes volúmenes de componentes de plástico transparente o negro en los ejes x, y y z, la introducción de un sistema de medición que permita a los operadores cambiar entre la medición sin contacto y con sonda mejorará en gran medida la velocidad de las comprobaciones sin afectar la precisión. La serie LVC con su opción de sonda táctil 3D permite a los operadores incluir mediciones tanto sin contacto como con contacto en una sola rutina de medición automatizada. La rutina mide características fácilmente definidas a través de la cámara digital, mientras que las características ocultas o mal definidas se miden con una sonda táctil.

Requisitos de documentación:

El nivel de detalle requerido para la documentación de garantía de calidad será dictado por los requisitos del cliente y los estándares de la industria. El proceso de gestión de la calidad solo puede requerir que se mantenga un registro que demuestre que el componente fue inspeccionado y superó las comprobaciones requeridas. En otros casos, será necesario almacenar un registro visual junto con cualquier registro escrito, lo que significa que la captura de imágenes se convierte en parte del régimen de inspección. Cualquiera que sea el alcance de la documentación requerida, al crear su garantía de calidad es importante evaluar si sus sistemas específicos pueden capturar y registrar información relevante de forma rápida y sencilla.

En general, hay mucho que considerar al crear un protocolo de gestión de calidad, particularmente cuando el cumplimiento es tan crítico. Para asegurarse de seleccionar el equipo de inspección adecuado para entregar productos seguros y conformes, comuníquese con el equipo de Vision Engineering, estamos aquí para ayudarlo.